研发背景:

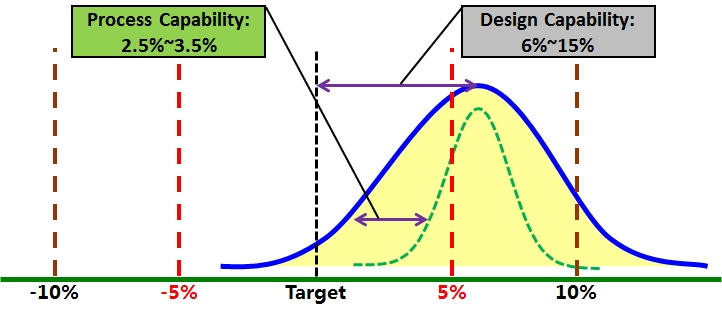

阻抗控制能力与需求间的矛盾:

当前行业阻抗公差控制能力水平为10%,而客户对7%,5%阻抗公差能力的需求日益迫切。

阻抗计算工具的精度问题:

当前业界使用的仿真计算工具算出的仿真值与实测值存在约6%~15%的差异。仿真计算工具单一,计算值不准确,差异值不稳定等问题是导致行业能力无法提升的最大技术难题。

PCB工厂经验DK值问题:

由于常用仿真计算工具非常不准,PCB工厂不得不采用经验DK值进行设计生产。这种经验DK值的获取方法是:使用切片数据和实测阻抗值反推出DK值。但使用这种方法,在同叠层不同的阻抗模型、线宽、介厚、铜厚值时反推出的结果都不一样。也就是说,反推出的经验DK值仍然是个变量,适用范围很有限。大量的实践也表明使用经验DK值并不能提升工厂的控制能力和良率。

客户与PCB工厂间的沟通问题:

客户端使用标准DK值进行设计,而加工时PCB工厂使用自己的经验DK值进行修正。调整线宽/间距值是PCB工厂最常用的修正手段,线宽/间距的调整不仅会严重影响到损耗表现,更严重的是工厂的修正值并不能保证最终结果符合预期。也就是说,客户端Layout设计与PCB工厂间存在一个不透明且不可控的黑盒子。黑盒子的存在一方面限制客户端的设计空间,另一方面也让PCB工厂很难满足客户的需求。这让客户设计端与工厂间无法有效沟通,也无法有效评估设计风险并达成设计目标。

技术突破:

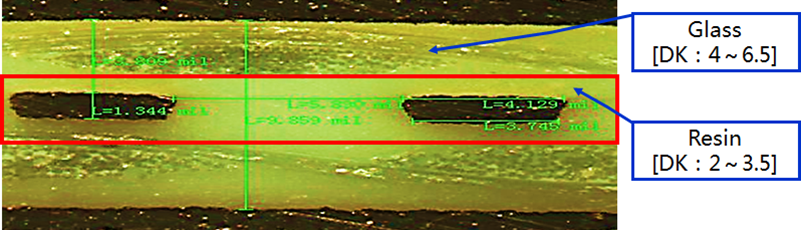

PCB使用的FR4基材是一种由玻纤[Dk:4~6.5]与树脂[Dk:2~3.5]混合而成的,其介质DK分布是非均匀的。而传统的阻抗仿真计算工具是建立在均匀介质的理论基础之上的。这从根本原理上决定了传统工具和方法是无法提供可靠的、准确的仿真结果。赛硕尔经过多年潜心研发,成功开发一套完整的、有效的、高精度仿真设计解决方案。这套方案成功解决了FR4基材玻纤树脂混合介质的DK分布与仿真计算问题、阻抗模型的树脂填胶问题。

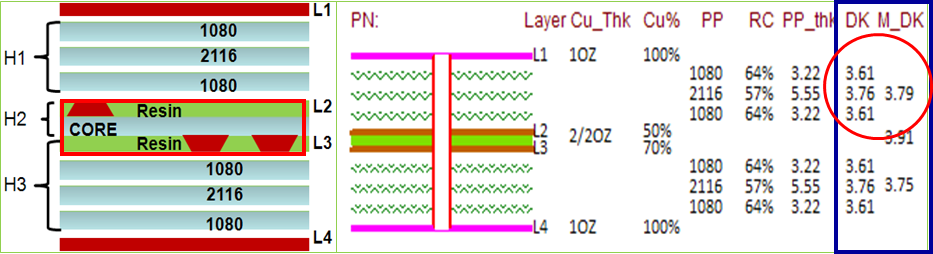

任意叠层DK仿真技术:

当前FR4基材PP类型众多且有不同RC%的规格、同时还有残铜率、PP组合等非常复杂变化因素,压合后DK值几乎无法准确预测。赛硕尔为此独家研发了任意叠层DK仿真技术,该技术仅使用材料的测量标准DK值,配合赛硕尔的树脂填胶阻抗模型技术实现高精度且完全不需要经验DK修正值。该技术的实现可让业界彻底摆脱PCB工厂的经验DK值,让设计过程完全透明。

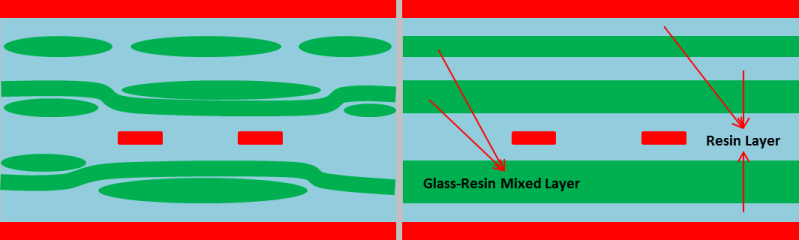

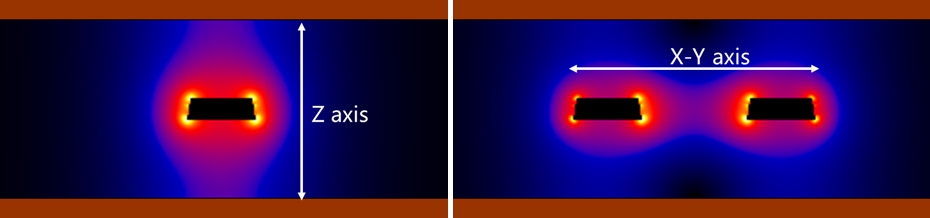

高精度树脂填胶阻抗模型技术:

如上图所示:信号线周围是被纯树脂包裹住的,而纯树脂的DK显著低于PP/CORE的DK。同时,内层差分stripline的强电磁场区域也是分布在信号线周围。这种低DK的树脂填充在强电磁场区域情况,会导致实测阻抗值远远大于预测值。这种情况被业界称为差分stripline的树脂填胶效应。

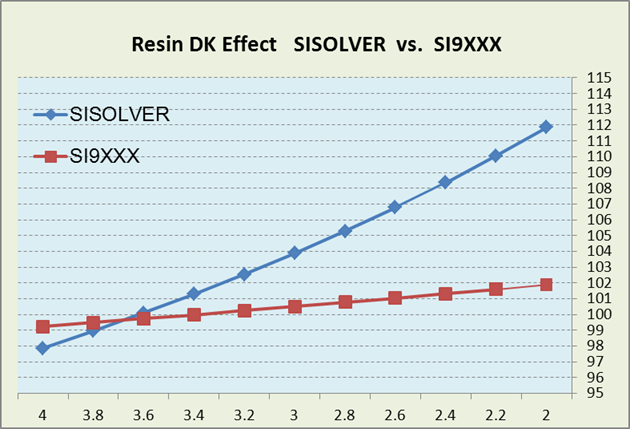

上图对比了不同纯树脂DK值条件下SiSolver与传统工具SI9XXX在树脂填胶模型的仿真值。从结果看到:树脂的DK变化非常大时而SI9XXX的结果变化非常小,这与理论和实践值都有较大差异。

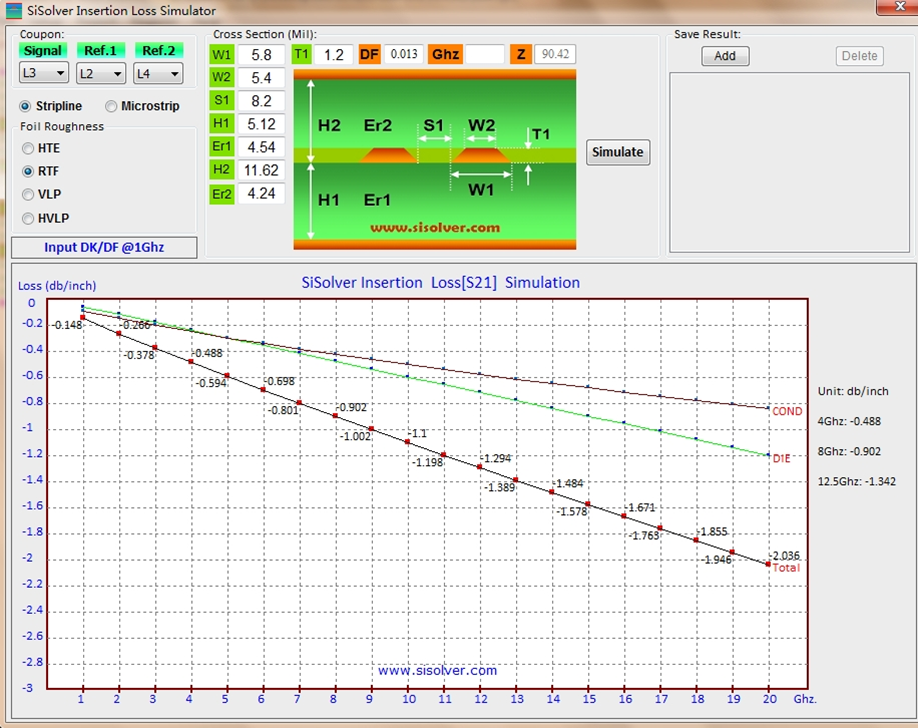

领先的插损仿真技术:

传统的插损仿真工具需要输入多个参数且参数值不易测量,仿真精度低。赛硕尔为此研发了高精度少参数插损仿真技术。该技术仅在阻抗计算模型增加DF和铜箔类型参数即可完成仿真,简单易用。